SAP Business One ermöglicht mittelständischen Unternehmen eine durchgängige Steuerung ihrer Produktionsprozesse – und zwar vom initialen Bedarf bis zur buchhalterischen Abbildung der fertigen Produkte. Daher stellt die enge Verzahnung von Stammdaten, Planung, Ausführung und Kontrolle sicher, dass Fertigungskosten transparent bleiben und Lagerbewegungen jederzeit nachvollziehbar sind.

1. Produktionsstammdaten: Die Grundlage des Produktionsprozesses

1.1 Artikelstammdaten und Beschaffungsmethode

Ein Artikel kann man nur dann produzieren, wenn er korrekt im Artikelstamm gepflegt ist. Zwei Eigenschaften sind dabei entscheidend:

- Lagergeführt: Der Artikel muss Bestandsführung ermöglichen.

- Beschaffungsmethode: Herstellen: Nur dann berücksichtigt die Materialbedarfsplanung diesen Artikel als zu fertigendes Produkt.

Damit wird der Artikel für Produktionsaufträge und die Bedarfsrechnung verfügbar.

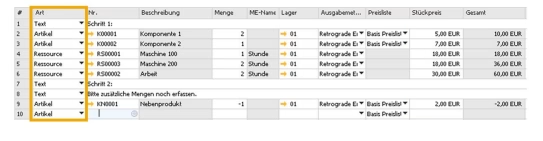

1.2 Stückliste (Bill of Materials, BOM)

Die Stückliste definiert alle Komponenten eines Produkts. In SAP Business One wird dabei zwischen unterschiedlichen Typen unterschieden – für die Fertigung kommt jedoch die Produktionsstückliste zum Einsatz. Diese enthält:

- Das Fertigprodukt (übergeordnete Komponente)

- Alle benötigten Materialien und Ressourcen (untergeordnete Komponenten)

Sie bildet auf diese Weise die kalkulatorische und technische Grundlage für Produktionsaufträge und den Dispositionslauf.

1.3 Ressourcen und Kapazitätsplanung

Ressourcen wie Maschinenzeit oder Mitarbeitereinsatz sind separat definierbare Stammdaten. Sie enthalten:

- Kapazitätsdaten

- Kostensätze

- Kalenderverfügbarkeit

Die Ressourcen fließen mit ihren Kosten automatisiert in die Bewertung des Fertigprodukts ein und unterstützen bei Engpassanalysen.

1.4 Routing und Routenabschnitte

Optional können Produktionsstücklisten in Routenabschnitte gegliedert werden. Dies erlaubt eine feinere Steuerung der Fertigungsstufen. Jedes Routing besteht aus sequenzierten Stages, die:

- Arbeitsfolge und -dauer definieren

- Für Durchlaufzeit- und Kapazitätsplanung genutzt werden

- Eine Grundlage für die Rückmeldung von Arbeitsschritten bilden

2. Erstellung des Produktionsauftrags

2.1 Manuelle Erstellung

Ein Produktionsauftrag (PA) kann direkt über das Menü erstellt werden:

Produktion > Produktionsauftrag

Diese Methode ist sinnvoll für Sonderanfertigungen oder bei kurzfristigen Bedarfen.

2.2 Auftragsbezogene Fertigung (Pull-Prinzip)

Wenn ein Kundenauftrag für einen herzustellenden Artikel eingeht, kann dieser automatisch einen PA auslösen. Über den Beschaffungsassistenten prüft das System:

- Ob der Artikel verfügbar ist

- Ob eine Fertigung notwendig ist

Fehlt der Lagerbestand, wird ein passender PA vorgeschlagen.

2.3 Materialbedarfsplanung (MRP)

Das MRP-Modul analysiert Bedarfe (Kundenaufträge, Prognosen, Baugruppenbedarf) und Bestände entlang der Zeitachse. Bei ermitteltem Nettobedarf erstellt der Dispositionsassistent Vorschläge für Produktionsaufträge – dabei berücksichtigt SAP Business One:

- Lieferzeiten

- Durchlaufzeiten

- Lagerreichweiten

Beispiel: Wird eine Unterbaugruppe benötigt, deren Produktionszeit 5 Tage beträgt, schlägt das System automatisch den frühestmöglichen Startzeitpunkt vor.

3. Abwicklung des Produktionsauftrags

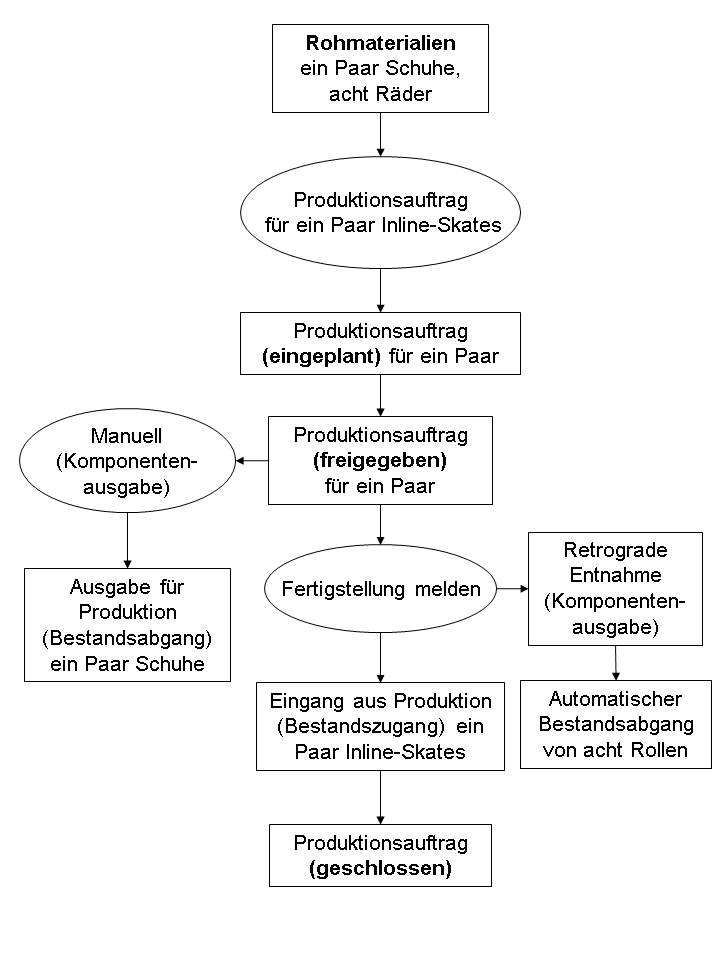

3.1 Statuswechsel: Von Eingeplant zu Freigegeben

Ein neu angelegter Produktionsauftrag beginnt im Status Eingeplant. Erst durch die manuelle Umstellung auf Freigegeben ist die Bearbeitung möglich:

- Lagerentnahmen werden aktiviert

- Arbeitszeiten und Rückmeldungen können erfasst werden

3.2 Komponentenbereitstellung: Manuell vs. Backflush

Materialien werden dem Produktionsprozess über zwei Wege bereitgestellt:

- Backflush: Komponenten werden automatisch bei der Fertigmeldung verbraucht.

- Manuelle Ausgabe: Vorabentnahme über den Beleg Ausgang für Produktion – insbesondere bei seriennummern- oder chargengeführten Artikeln notwendig.

3.3 Buchhaltungsrelevante Lagerbewegungen

Die Entnahme von Komponenten ist buchhalterisch relevant. Buchungen bei aktivierter kontinuierlicher Bestandsführung:

- Gutschrift auf dem Bestandskonto der Komponente

- Belastung des Ware-in-Arbeit-Kontos (WIP)

Diese Buchung bildet die laufende Kapitalbindung im Fertigungsprozess ab.

3.4 Fertigmeldung und Lagerzugang

Ist die Produktion abgeschlossen, erfolgt der Eingang aus Produktion:

- Buchung des Fertigprodukt wird in den Lagerbestand

- Die Bewertung erfolgt gemäß gewähltem Bewertungsverfahren (z. B. Gleitender Durchschnitt)

- WIP-Konto wird ausgeglichen

Nicht verbrauchte Materialien kann man über Rücklaufkomponenten ins Lager zurückgeführen

3.5 Abschluss des Produktionsauftrags

Der finale Schritt ist die Statusänderung auf Geschlossen. Dabei wird:

- Der Auftrag gegen Lager und Buchhaltung abgeglichen

- Eine Abschlussbuchung generiert

- Der Auftrag aus der Liste offener Belege entfernt

4. Steuerung, Kontrolle und Transparenz

4.1 Verknüpfungsplan: Der grafische Überblick

SAP Business One bietet mit dem Verknüpfungsplan eine visuelle Darstellung aller Belegsbeziehungen:

- Vom Kundenauftrag bis zum Eingang aus Produktion

- Alle Bestandsbewegungen inklusive

Dies ermöglicht eine lückenlose Rückverfolgung jeder Produktion.

4.2 Serien- und Chargenverwaltung

Sowohl Rohstoffe als auch Fertigprodukte können mit Serien- oder Chargennummern versehen werden. Dies bietet:

- Rückverfolgbarkeit über Transaktionsberichte

- Qualitätskontrolle

- Nachweispflicht bei Rückrufaktionen

Beispiel: Der Seriennummernbericht zeigt, welcher Auftrag welche Seriennummer erzeugt hat.

4.3 Kosten-, Zeit- und Statusüberwachung

Die Registerkarte Übersicht im Produktionsauftrag gibt Auskunft über:

- Geplante vs. tatsächliche Kosten

- Zeitabweichungen

- Ressourcenauslastung

Zusätzlich hilft der Bericht offene Produktionsaufträge, den Überblick über laufende Prozesse zu behalten.